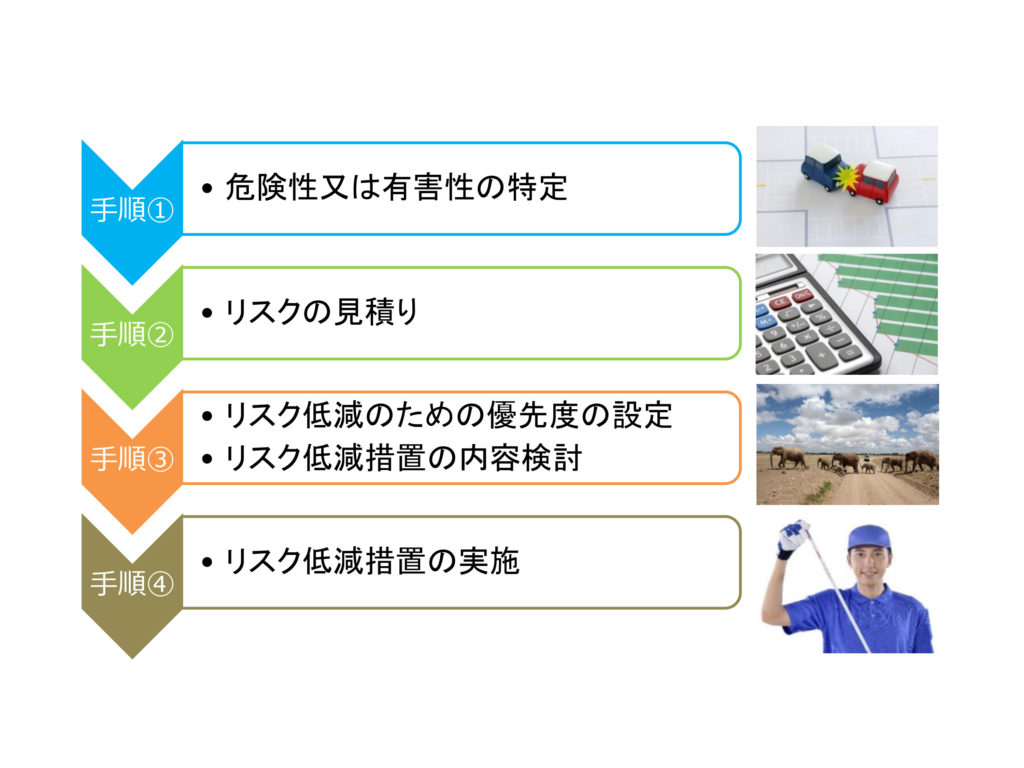

リスクアセスメントの手順として、

- 危険性や有害性を特定

(発生した災害だけでなく現場に潜む危険性や有害性を選別せず引き出す) - 特定された危険性や有害性のリスクの見積もり

(危険性・有害性な状況などを数値化し客観的にはかる) - リスクを低減するための優先度を設定・リスク低減措置の検討

(リスクに対する実施順位を決め、措置方法を検討する) - リスク低減措置の実施

(決定された優先順位により、それぞれの措置を実施する)

危険性や有害性を特定

危険性や有害性とは、負傷や疾病を生じさせる対象物や行動のことを言います。

作業者のとって危険・有害なものは何か。

どのような作業によって、どの程度の災害が生じたか。

特定する際に注意しなければならないことはは、頭の中で選別しないことです。

「災害となる可能性の高低」や「災害の大小」は考慮せず災害となる事由を可能な限り書き出します。

災害に至るまでのプロセスが書ければ大丈夫です。

例えば、グラインダーで金属片を削る際に砥石が割れ、破片が眼に刺さり失明した。

このように、具体的に書き出すことが重要です。

想像の世界だと思うかもしれませんが、実際に現場を経験したことのある作業者は、今までの経験を特定できます。

そのため経験値などによってもプロセスは異なります。

そのプロセスに正否はありません。

特定された危険性や有害性のリスクの見積もり

見積もりとは、

前もって算出すること。またその計算。「工事の-を出す」 「 -額」

参照:三省堂 大辞林より

見積もり方法には、主に、マトリックス法と数値化による方法などがあります。

そのほかにも、

- リスクグラフによる方法

- 枝分かれ図を用いた方法

- 災害のシナリオから見積もる方法

- コントロール・バンディング

など様々な方法があります。

これらの方法は、業種や規模、さらには取り組む深さなどにより異なります。

リスクを低減するための優先度を設定

見積もり結果を精査し施術を施す優先順位を定めます。

特定された危険性や有害性のリスクに優先順位を付けます。

「災害に優先順位を付けるとはヒドイじゃないか!」

「その災害にあった人の気持ちを考えたら順位などは無理だ。」などと否定する人もいるかもしれません。

しかし、全ての危険性・有害性のある作業環境を即座に実施することは不可能です。

見積もり結果により算出されたリスクレベルを元に取り組む優先度を設定します。

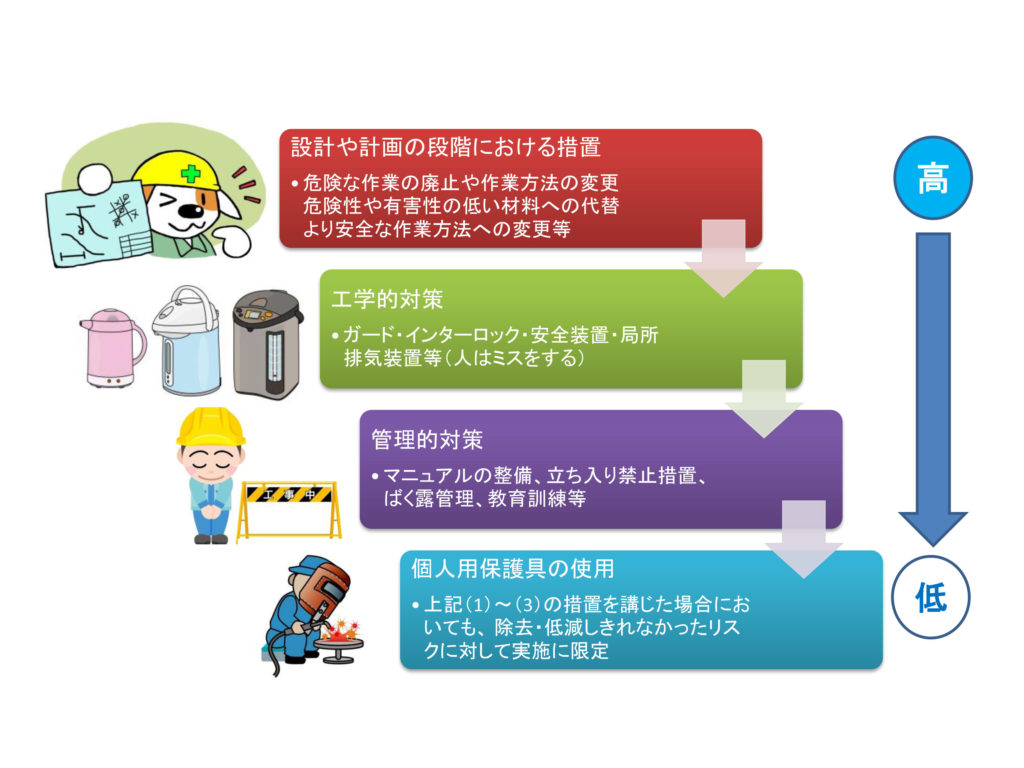

リスク低減措置の検討

どのような施術によりリスクを回避するか検討します。

どのような施術によりリスクを回避するか検討します。

まずは、危険・有害な対象物(ハザード)を取り除くことを考えます。

その作業現場にハザードがなければ、そのハザードが原因となる災害が発生することはありません。

しかし、その設備が作業には必要不可欠であったり、また多大な費用を要すなどで取り除くことができない場合には、ガードや安全装置などの工学的対策により作業者の意思ではハザードに近寄ることができない方法を考えます。

さらに、管理的対策である「マニュアルの整備」や「教育訓練」などで意識改革を図ります。

最終的な対策として、個人用保護具などの「防護マスク」などの対策となります。

災害の原因となるハザードは作業に必要であるから設置されているため対策の費用対効果と比較検討の余地はあると思います。

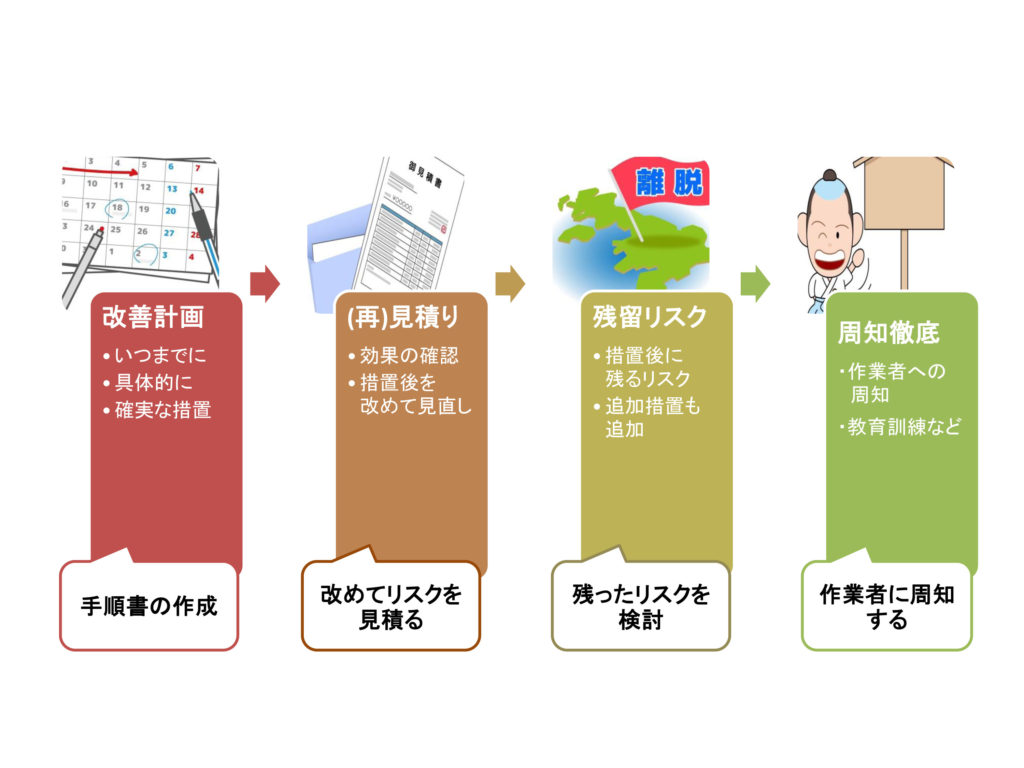

リスク低減措置の実施

取り組みグループや人員、期間を定めて実施します。

- 改善計画をたて実施する。

- 措置の実施後に再度リスクを見積もりする。

- 残ったリスクを検討する。

- 作業者へ周知徹底する。

リスクアセスメントを進めていくための手順書や計画書などを作成します。

実際に取り組むメンバーは誰か、何時誰が実施するのかなど具体的な計画とします。(抽象的であったりスローガンでは無意味です。)特に、5W1Hなどを用いて計画することなどが最善策です。

リスクの低減措置が実施され、安全な作業現場が構築されたと思うかもしれません。

しかし、新たな危険・有害などが発生している可能性もあり、同じ現場を改めて見積もりします。

残ったリスクについて、同様に低減措置を検討します。

リスクが【0%】であらゆる災害も考えられないのであれば最高な状況であれ、少しでもリスクが残った状況であれ作業者へ現状の置かれた危険性および有害性を周知します。

このように常に作業現場のリスクを考え、リスクアセスメントの実施に務めることが現場の安全を考えるためには必要不可欠なのです。

出張型職長・安全衛生責任者教育

エスエムシーコンサルティング SMCCONSULTING